軸受の常識を変えるカーボンドライベアリング

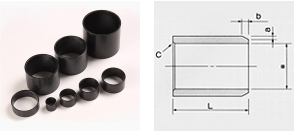

KBB(コダカ・ブラック・ブッシュ)は、強度、耐熱性の高いエンジニアリングプラスチックに、高強度、高弾性の炭素繊維を複合し、さらに各種添加剤の配合によって摩擦、磨耗特性を飛躍的に向上させたKODAKA独自の炭素繊維複合樹脂「コダカーボ」を用いたカーボンドライベアリングです。その性能は一般的なエンプラ含油軸受をはるかに上回っており、ころがり軸受の代替等従来のプラスチック軸受では適用が困難であった箇所へも用途が広がっています。

KBBの特長

- ・射出成形による大量生産の為、低コストです。

- ・完全無給油で使用出来ます。

- ・耐磨耗、耐摩擦特性に優れています。(μ0.05~0.06)

- ・スティックスリップが無く、“鳴き”がありません。

- ・耐熱性、耐薬品性に優れています。(-40~300℃)

- ・軽量で薄肉のため、コンパクト設計が出来ます。

カーボンドライベアリングの特性

カーボンドライベアリングの標準グレードとしては下記のタイプがあります。そのため、コストパフォーマンスに合わせて自由に選択することができます。

また、これ以外にもユーザーニーズに合わせて色々なグレードのものを提供することが可能です。

| PAベース | PPSベース | ||||||||||||

| 物質項目 | 測定法 | 単位 | KBB-OR | KBB-O | KBB-OPS40 | H特材 | KBB-OS60 | KBB-OP | KBB-FPX | KBB-FP | KBB-FP | KBB-FPA | |

| 密度 | ASTM D792 |

g/cm3 | 1.43 | 1.20 | 1.33 | 1.39 | 1.73 | 1.28 | 1.46 | 1.45 | 1.44 | 1.62 | |

| 成形収縮率 | MD | オリジナル | % | - | 0.4 | - | - | - | 0.3 | 0.22 | 0.2 | 0.2 | 0.15 |

| TD | % | - | 0.8 | - | - | - | 0.6 | 0.27 | 0.5 | 0.5 | 0.3 | ||

| 平均 | % | - | - | - | 0.28 | - | - | - | - | 0.35 | - | ||

| 引張り | 強度 | D638 | MPa | 233 | 220 | 320 | 370 | 235 | 267 | 249 | 231 | 204 | 192 |

| 弾性率 | GPa | 8.87 | 6.69 | - | 34.2 | 21.6 | - | - | - | 12.5 | 11.5 | ||

| 伸び | % | 4 | 4 | 480 | - | - | 4 | 1.4 | 1.0 | 1.7 | 2.0 | ||

| 曲げ | 強度 | D790 | MPa | 316 | 290 | 28 | 560 | 390 | 365 | 346 | 342 | 287 | 265 |

| 弾性率 | GPa | 13.8 | 9.24 | - | 32.5 | 21.0 | 19.0 | 23.4 | 25.7 | 23 | 20.0 | ||

| 歪み | % | - | - | 28 | - | - | - | - | - | 1.3 | 1.5 | ||

| Izod衝撃値 | ノッチ有り | ASTM D256 |

KJ/m2 | 6.5 | 6.2 | - | 25 | 18 | 16 | 7.0 | 7.0 | 4.6 | 4.9 |

| ノッチ無し | KJ/m2 | 56 | 47 | - | 46 | - | 67 | 42.6 | - | 31 | 30.5 | ||

| 荷重たわみ温度 | ℃ | - | 248 | - | 1.80MPa 235℃ |

- | 250 | 270 | 274 | - | - | ||

| 熱伝導 | - | - | - | - | - | - | - | - | - | - | |||

| 体積固有抵抗 | Ω・cm | - | - | 103 | 103 | - | - | <102 | <102 | 103 | 102 | ||

| 線膨張係数 (上段:MD/下段:TD) |

ISO 11359-2 |

×10-5/k | - | 3.0 | 0.4 | 2.2 | 2.0 | 1.4 | 1.4 | 1.4 | 0.7 | ||

| - | 10.0 | 1.0 | 6.0 | 4.2 | 4.2 | 4.2 | 3.0 | ||||||

| PPSベース | PEEKベース | 一般材 | |||||||||||

| 物質項目 | 測定法 | 単位 | KBB-FP17 | KBB-FP52 | KBB-FP56 | KBB-KY4 | KBB-MC20 | KBB-PD6 | 450FC30 | 450CA30 | POM | A5052 | |

| 密度 | ASTM D792 |

g/cm3 | 1.81 | 1.52 | 1.92 | 1.53 | 1.31 | 1.43 | 1.45 | 1.40 | 1.41 | 2.69 | |

| 成形収縮率 | MD | オリジナル | % | 0.06 | 0.2 | 0.4 | 0.17 | 0.11 | 0.52 | - | - | - | - |

| TD | % | 0.22 | 0.3 | 0.5 | 0.41 | 0.36 | 1.64 | - | - | - | - | ||

| 平均 | % | - | - | 0.45 | - | - | - | - | - | - | - | ||

| 引張り | 強度 | D638 | MPa | 57 | 150 | 160 | 194 | 70 | 250 | 150 | 260 | 62 | 260 |

| 弾性率 | GPa | - | 10 | 23.8 | 13.6 | 7.7 | 27.0 | 13 | 25 | - | 71 | ||

| 伸び | % | 0.1 | 1.9 | 1.7 | 1.6 | - | 2.0 | 2.3 | 1.7 | - | 10 | ||

| 曲げ | 強度 | D790 | MPa | 103 | 240 | 235 | 292 | 105 | 390 | 230 | 380 | 87 | - |

| 弾性率 | GPa | 39.1 | 18.0 | 20 | 27.5 | 7.3 | 22.0 | 11.5 | 23 | 2.5 | - | ||

| 歪み | % | - | 1.5 | - | 1.2 | - | - | - | - | - | - | ||

| Izod衝撃値 | ノッチ有り | ASTM D256 |

KJ/m2 | 1.4 | 4.5 | 8.0 | 27.1 | 15 | 9.5 | 7.0 | 9.5 | - | - |

| ノッチ無し | KJ/m2 | - | 26 | 40 | 40 | 45 | 50.0 | 35 | 45 | 6 | - | ||

| 荷重たわみ温度 | ℃ | - | - | - | - | - | - | - | - | - | - | ||

| 熱伝導 | 30W/K | - | - | - | - | - | - | - | - | - | |||

| 体積固有抵抗 | Ω・cm | 100 | 102 | - | - | 10-3 | 103 | 1010 | 105 | 1014 | - | ||

| 線膨張係数 (上段:MD/下段:TD) |

ISO 11359-2 |

×10-5/k | 1.5 | - | 1.5 | 0.4 | 2 | 1.0 | - | - | 10 | - | |

| 2.1 | - | 2.1 | 3.5 | 6 | - | 15 | 5 | 10 | - | ||||

カーボンドライベアリングの設計概要

負荷設計

ラジアル負荷の場合

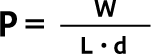

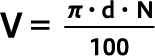

1.面圧

一般的には軸受に加わる最大荷重を軸受内径の投影面積で除した値を持って面圧とします。

2.すべり速度

軸受の摩擦面におけるすべり速度で表します。

P面圧(kgf/cm2)

Vすべり速度(m/min)

W最大荷重(kgf)

D軸受(cm)

L軸受長さ(cm)

N回転数(r.p.m.)

Vすべり速度(m/min)

W最大荷重(kgf)

D軸受(cm)

L軸受長さ(cm)

N回転数(r.p.m.)

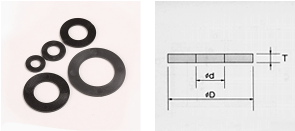

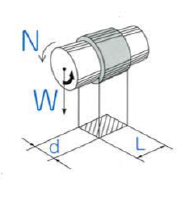

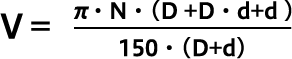

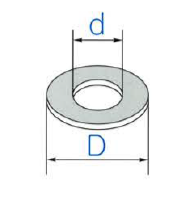

スラスト負荷の場合

1.面圧

端面に加わる荷重を面積で除した値をもって面圧とします。

2.すべり速度

右記により算出します。

D:ワッシャー外径(cm)

d:ワッシャー内径(cm)

d:ワッシャー内径(cm)

負荷条件に対する軸受の選定に当たっては、上記P値とV値の積がその軸受のもつ許容PV限界値を超えないようにします。

相手材の設計

1.表面のあらさ

相手材の表面のあらさは軸受のアブレーシブ磨耗に大きく影響するため、表面をできるだけ平滑に仕上ることが軸受寿命の向上に繋がります。軸の表面のあらさは“6S以下”となるようにします。

2.表面硬度

相手材の表面硬度が低い場合には相手材の磨耗が大きくなります。特にアルミなどの軟質非鉄金属製の軸については使用を避けてください。軸の表面硬度は“HRC20以上”となるようにします。

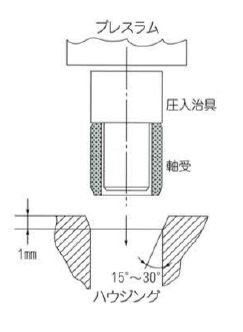

3.ハウジングへの取付け

ハウジングへの圧入時には右図のような圧入冶具を必ず使用し、軸受が傾かないように注意します。ハンマー等で直接軸受を叩いて圧入すると軸受端面が変形しますので避けてください。ハウジングの端面は必ず面取を行ってください。